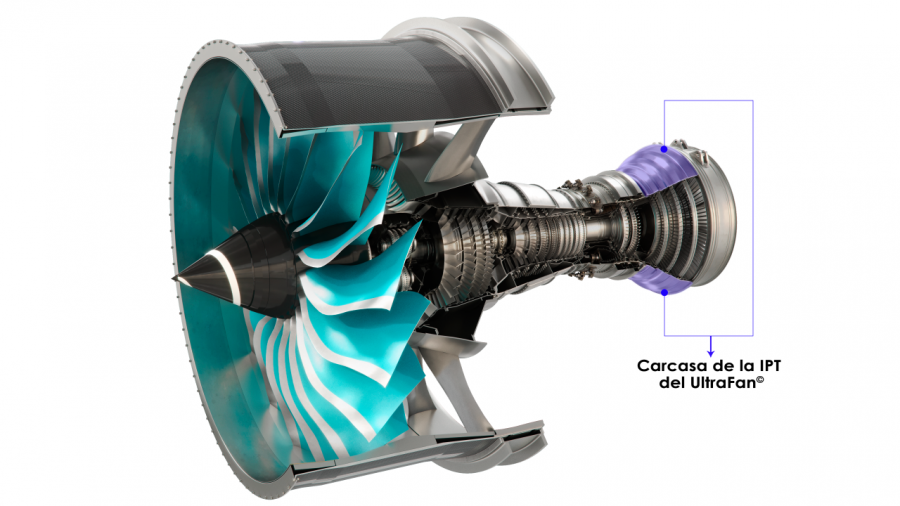

ITP Aero fabrica la primera carcasa de la IPT del motor UltraFan de Rolls-Royce

La compañía española ITP Aero trabaja en la fase de fabricación final de la primera carcasa de la turbina de presión intermedia (IPT, por sus siglas en inglés) del futuro UltraFan de Rolls-Royce. Este proyecto, que forma parte del CDTI y del programa Clean Sky 2 de la Unión Europea, se ha llevado a cabo en cinco años con la colaboración de tres centros tecnológicos.

Este motor, destaca la empresa, establecerá un nuevo estándar de eficiencia y comportamiento medioambiental, reduciendo el consumo de combustible un 25% en comparación a la familia de motores Trent en servicio actualmente.

ITP Aero explica que la carcasa es el principal componente estático de la IPT del UltraFan y actúa como soporte de los vanos y del resto de piezas estáticas y soporta la transmisión de cargas con el resto del motor. Además protege la aeronave conteniendo los álabes de la turbina en caso de fallo. "La IPT es un módulo clave del futuro UltraFan, diseñada para funcionar a velocidades muy altas que permiten optimizar el consumo de combustible y emisiones de CO2 del motor", especifica.

El directivo además apunta que "hemos conseguido este hito gracias al desarrollado de una nueva tecnología de fabricación, fruto de nuestra sólida red de colaboración con centros tecnológicos estratégicos y centros conjuntos de I+D+i con universidades".

ITP Aero señala que ha utilizado la nueva tecnología Powder HIP (Hot Isostatic Pressing) en el proceso de fabricación de la carcasa, lo que ha permitido una reducción de la materia prima necesaria para su fabricación de hasta un 60%.

El método consiste en realizar una compactación a alta presión y temperatura de una super-aleación en polvo llamada astroloy. "La compactación se realiza dentro de un molde (canister), obteniendo como resultado una geometría de la carcasa cercana a la final. El astroloy resiste mayores temperaturas que el material utilizado para las carcasas diseñadas y producidas hasta ahora por ITP Aero, un requisito clave del UltraFan", expone la compañía.

Este procedimiento de fabricación también permite una reducción importante del consumo energético, en comparación al método de fabricación tradicional partiendo de una forja.

Colaboración con centros tecnológicos

ITP Aero ha llevado a cabo el proceso de diseño y fabricación de la carcasa gracias a su sólida red de colaboración con centros tecnológicos estratégicos y centros conjuntos de I+D+i con universidades, creados con el objetivo de desarrollar tecnologías avanzadas para motores aeronáuticos.

Los tres centros que han participado son: Centro de Fabricación Avanzada Aeronáutica (CFAA), en el que participan más de 80 empresas del sector aeronáutico; Centro de Estudios e Investigaciones Técnicas (CEIT), impulsado por la Universidad de Navarra; y Instituto Madrileño de Estudios Avanzados de Materiales (Imdea), promovido por la Comunidad de Madrid. También ha colaborado la Universidad Politecnico di Torino y la empresa privada Aubert & Duval.

La compañía española detalla que "el principal reto tecnológico de la IPT es que esta turbina tiene que proporcionar una gran potencia a velocidades y temperaturas significativamente más altas". Para ello, añade, se ha servido de su experiencia en el desarrollo de Turbinas de Baja Presión de alto rendimiento para los motores Trent anteriores.